Продукция

-

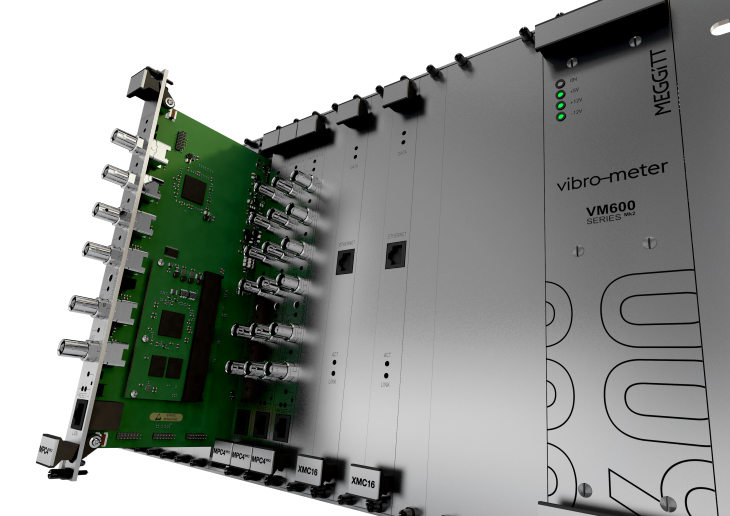

VIBRO METER RPS6U 200-582-500-021 SIM-275A

-

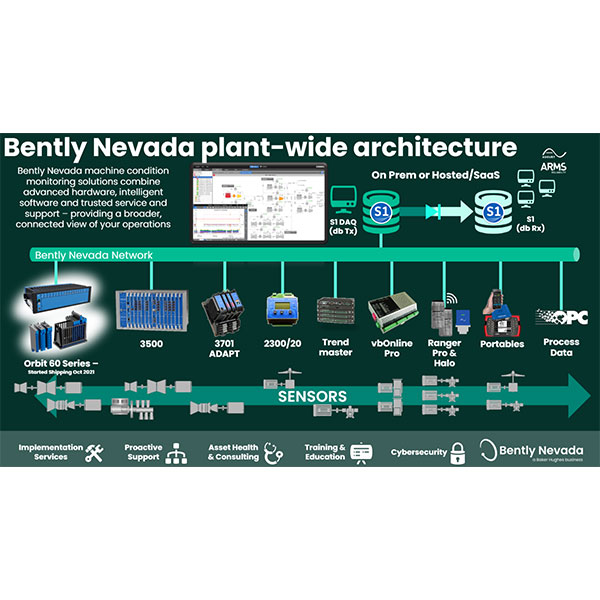

GE IS210DTURH1A(IS200DTURH1A)

-

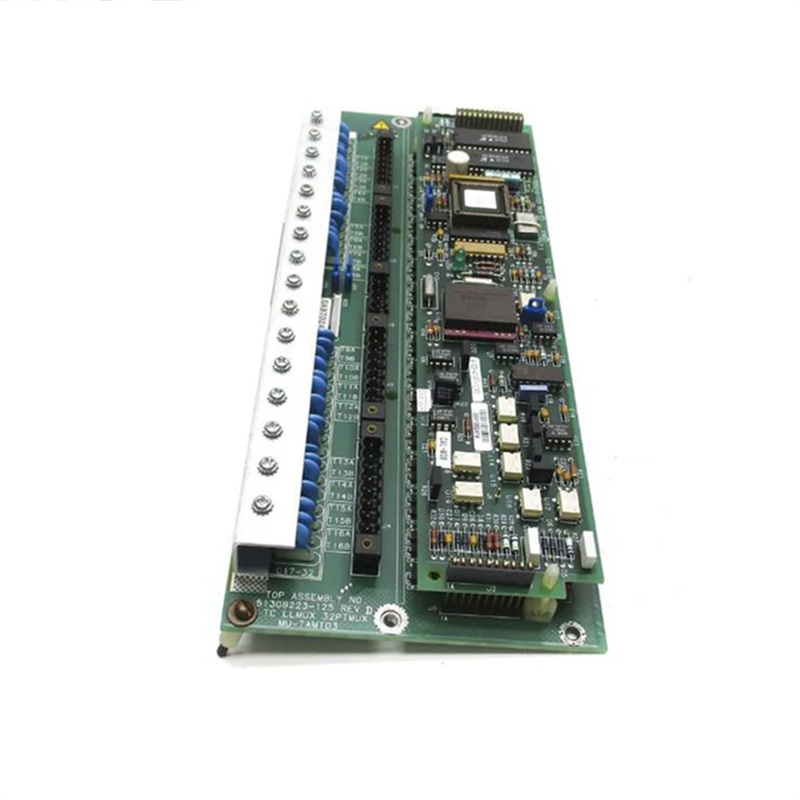

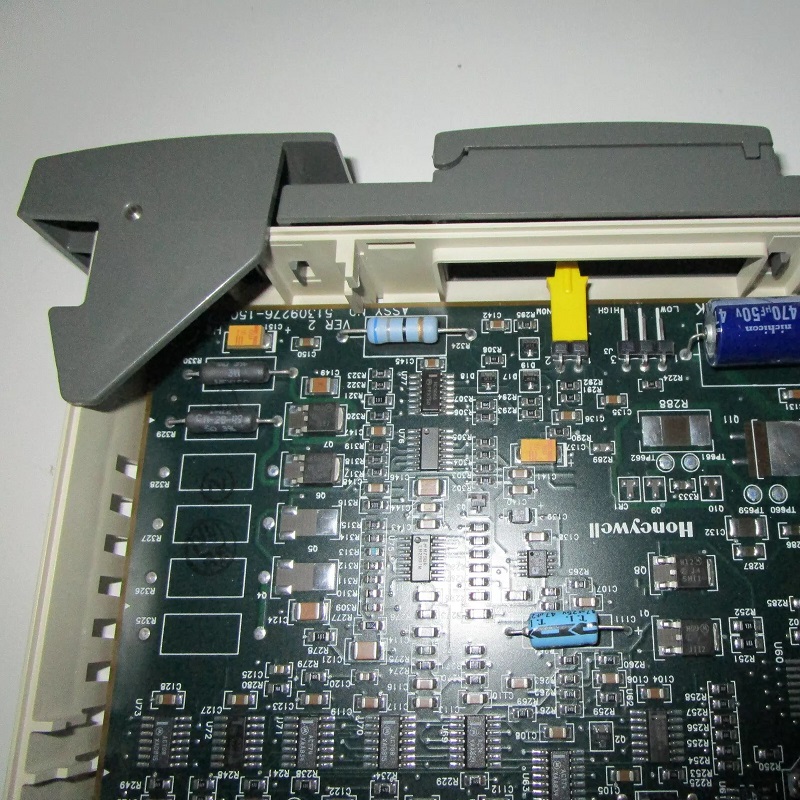

Высокопроизводительный канал ввода-вывода HONEYWELL 51309276-150

-

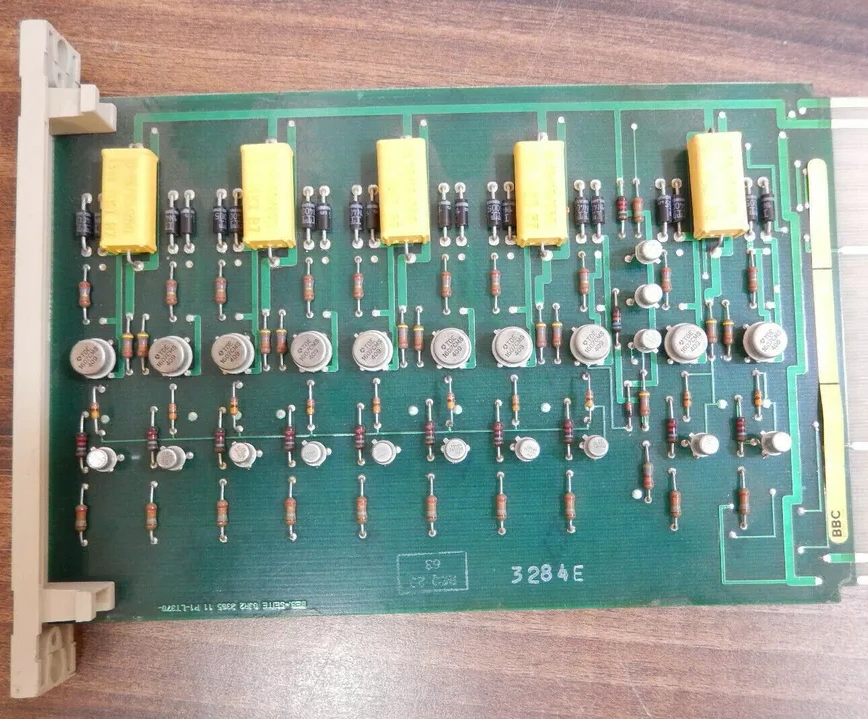

ABB LT370C

-

HONEYWELL 10018/E/1

-

ABB NKLS01-L15

-

EMERSON KJ3201X1-BA1 8-канальный цифровой входной модуль с сухими контактами 24 В постоянного тока

-

GE IS200TRTDH1C Клеммная плата входного термометра сопротивления

-

GE IS215UCVDH5AN Контроллер VME

-

ABB HIER466587R0200 HIER466587R0250

-

Модуль сетевой обработки данных ABB SPNPM22

-

FOXBORO AD908AE

-

ABB CSA463AE HIEE400103R0001

-

YOKOGAWA ATA4D-00 Аналоговый входной модуль в наличии

-

EPRO PR6423/00R-031 Датчик вихревых токов 8мм, обратный монтаж

-

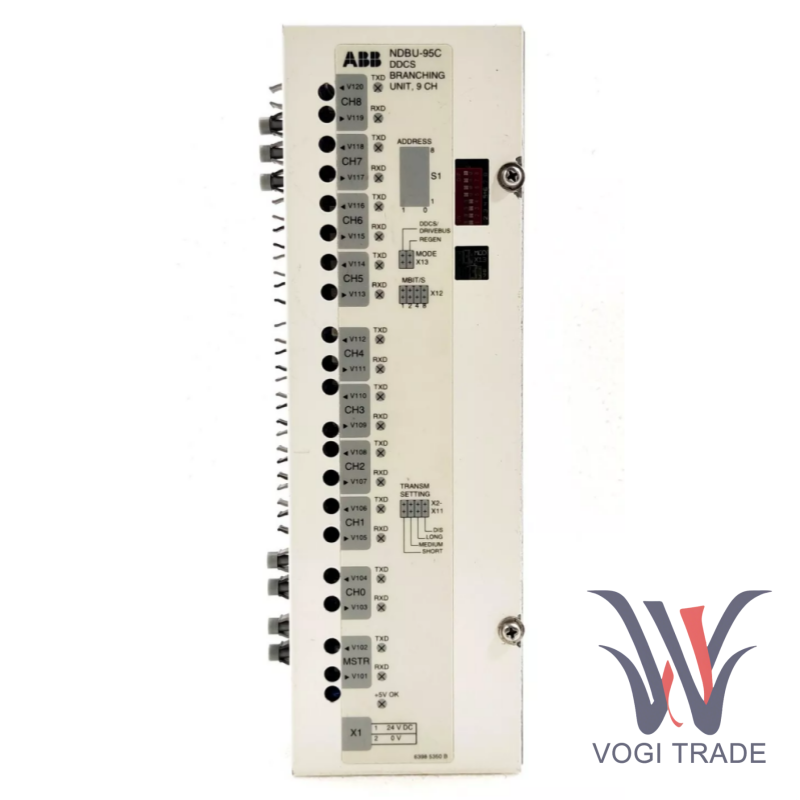

ABB NDBU-95C

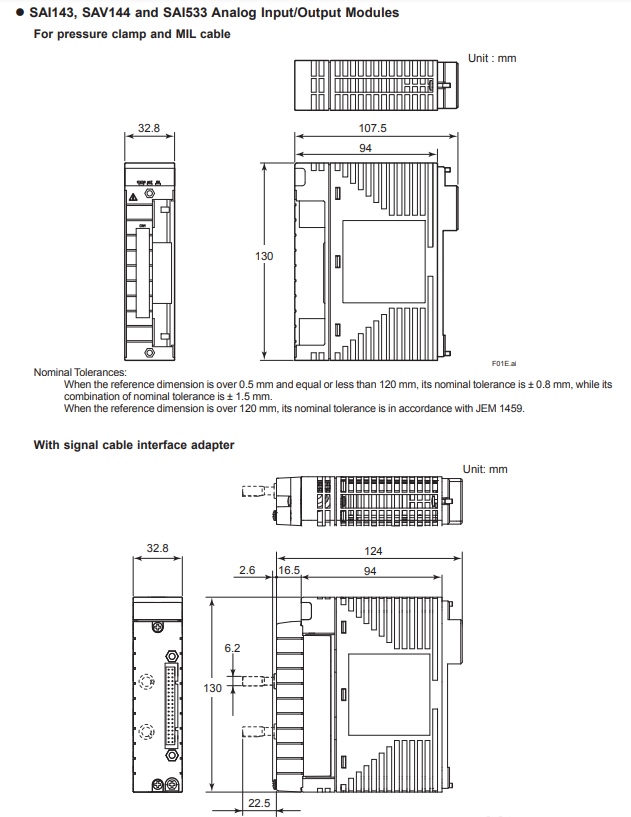

YOKOGAWA SAI143-S33 Аналоговый входной модуль

Состояние: совершенно новый, неиспользованный, неоткрытый,

Бренд: Yokogawa

Модель: SAI143-S33

Место происхождения: Япония

гарантия: 1 год

Срок оплаты: T/T

Порт доставки: Шэньчжэнь

НОВАЯ И ОРИГИНАЛЬНАЯ С ГАРАНТИЕЙ НА ОДИН ГОД

НОВАЯ НА СКЛАДЕ

УСЛОВИЯ ОПЛАТЫ:100% T/T ПЕРЕД ОТГРУЗКОЙ

СТРАНА ПРОИСХОЖДЕНИЯ:ШВЕЦИЯ

Описание

маркер

YOKOGAWA SAI143-S33 — это аналоговый входной модуль, выпущенный компанией Yokogawa Electric (YOKOGAWA), который является важным компонентом в канале сбора данных систем управления промышленной автоматикой. Он в основном отвечает за точное преобразование аналоговых сигналов, выводимых различными датчиками на промышленной площадке (например, электрических сигналов, преобразованных из физических величин, таких как температура, давление, расход), в цифровые сигналы для последующих систем управления (таких как программируемые логические контроллеры PLC, распределенные системы управления DCS и т. д.) для их обработки и анализа, тем самым обеспечивая точный мониторинг и управление процессом промышленного производства.

2. Технические параметры

Входные каналы

Количество каналов: Обычно оснащен 4 аналоговыми входными каналами. Это позволяет модулю одновременно собирать несколько аналоговых сигналов из разных мест или разных типов, удовлетворяя потребности многопараметрического мониторинга на промышленных объектах. Например, при мониторинге небольшого химического реактора можно одновременно собирать аналоговые сигналы четырех параметров: температуры, давления, уровня жидкости и расхода.

Изоляция каналов: каждый канал электрически изолирован друг от друга, а напряжение изоляции обычно может достигать более 1000 В (среднеквадратичное значение). Такая конструкция изоляции позволяет эффективно предотвращать помехи между каналами, гарантируя точность и надежность сигналов, собираемых каждым каналом, а также их стабильную работу даже в сложных промышленных электромагнитных условиях.

Тип входного сигнала

Поддерживаемый диапазон сигналов: поддерживает множество распространенных типов аналоговых сигналов, в том числе сигналы тока 4–20 мА и сигналы напряжения 1–5 В. Эти два сигнала являются стандартными формами сигналов промышленных выходов датчиков. Модуль может адаптироваться к выходам различных типов датчиков и обладает высокой универсальностью.

Входное сопротивление: для токового входа входное сопротивление низкое, обычно менее 250 Ом, чтобы гарантировать, что модуль может точно собрать сигнал тока; для входа напряжения входное сопротивление высокое, обычно более 1 МОм, чтобы уменьшить влияние на источник сигнала напряжения и обеспечить точность сбора сигнала.

Точность и разрешение измерений

Точность измерения: Высокая точность измерения, обычно от ±0,1% до ±0,2%. Высокоточные измерения могут обеспечить получение точных данных для промышленного контроля, помогая повысить стабильность производственного процесса и качество продукции. Например, в фармацевтическом производстве точное измерение температуры и давления обеспечивает качество и безопасность лекарственных средств.

Разрешение: Разрешение обычно составляет 16 бит. Высокое разрешение означает, что модуль может более точно различать мельчайшие изменения входного сигнала и улавливать едва заметные колебания сигнала, предоставляя более подробную информацию для точного управления промышленными процессами.

Частота дискретизации

Частота дискретизации может регулироваться в соответствии с реальными требованиями приложения, обычно в диапазоне от десятков до сотен раз в секунду. Более высокая частота дискретизации позволяет своевременно фиксировать быстрые изменения сигналов и подходит для промышленных сценариев с высокими требованиями к работе в режиме реального времени, например, для мониторинга скорости быстро движущегося оборудования; в то время как более низкая частота дискретизации может использоваться для сбора медленно меняющихся сигналов с целью экономии системных ресурсов.

Требования к питанию

Напряжение питания: рабочее напряжение питания обычно составляет 24 В постоянного тока, что является широко используемой спецификацией питания в области промышленной автоматизации. Удобно использовать систему питания совместно с другим промышленным оборудованием, что снижает стоимость и сложность системы.

Потребляемая мощность: Потребляемая мощность низкая, обычно в пределах нескольких ватт. Маломощная конструкция не только снижает потребление энергии, но и снижает риск возможного выхода оборудования из строя из-за перегрева, а также повышает надежность и срок службы модуля.

3. Характеристики продукта

надежность

Промышленный дизайн: использование промышленных электронных компонентов и передовых производственных технологий, прохождение строгого контроля качества и испытаний на старение. Эти компоненты обладают высокой устойчивостью к напряжению, температурной устойчивостью, помехоустойчивостью и другими свойствами и могут стабильно работать в суровых промышленных условиях, таких как высокая температура, влажность, пыль, сильные электромагнитные помехи и другие условия.

Избыточная конструкция: некоторые ключевые схемы используют избыточную конструкцию. Когда одна схема выходит из строя, резервная схема может немедленно взять на себя работу, чтобы обеспечить нормальную работу модуля, повысить отказоустойчивость и надежность системы, а также сократить время простоя системы, вызванное отказом одной точки.

гибкость

Гибкая настройка параметров: пользователи могут гибко настраивать тип входного сигнала модуля, диапазон, частоту дискретизации и другие параметры с помощью программного обеспечения. Нет необходимости вносить сложные изменения в оборудование, достаточно простых настроек в программном интерфейсе для адаптации к различным сценариям и потребностям промышленного применения. Параметры можно быстро изменять, например, при замене датчиков или настройке диапазонов измерений.

Простота интеграции: его можно легко интегрировать с другими продуктами промышленной автоматизации Yokogawa, такими как ПЛК, РСУ и т. д., а также он совместим с другими сторонними устройствами, которые соответствуют соответствующим протоколам связи. С помощью стандартных интерфейсов и протоколов связи можно обеспечить передачу данных и совместную работу между модулем и другими устройствами для создания полноценной системы управления промышленной автоматикой.

Легко обслуживать

Модульная конструкция: благодаря модульной структуре каждый функциональный модуль относительно независим и его легко разобрать и заменить. При выходе из строя модуля неисправный модуль можно быстро найти и заменить, что сокращает время и затраты на обслуживание и повышает ремонтопригодность системы. Например, во время технического обслуживания на месте неисправный модуль можно просто извлечь из системы и заменить новым.

Функция диагностики неисправностей: имеет полную функцию диагностики неисправностей и может контролировать рабочее состояние модуля в режиме реального времени. При возникновении неисправности немедленно выдается аварийное сообщение через индикаторную лампу или интерфейс связи, а также отображается конкретный код неисправности. Обслуживающий персонал может быстро определить причину неисправности по коду неисправности и принять соответствующие меры по техническому обслуживанию.

4. Интерфейс связи

Поддержка нескольких протоколов связи: поддержка Modbus RTU, Profibus - DP и других основных промышленных протоколов связи. С помощью этих протоколов модуль может легко взаимодействовать с главным компьютером, другим оборудованием управления или системой мониторинга. Например, через протокол Modbus RTU хост-компьютер может считывать аналоговые данные, собранные модулем, и отправлять модулю инструкции, такие как параметры конфигурации.

Скорость передачи данных: Скорость передачи данных относительно высока, что позволяет удовлетворить требования быстрой передачи больших объемов данных на промышленных объектах, гарантируя своевременную и точную передачу собранных аналоговых данных в систему управления для обработки и анализа, а также гарантируя производительность и скорость реагирования промышленной системы автоматизации в режиме реального времени.

5. Сценарии применения

Химическая промышленность

В процессе химического производства он используется для сбора различных технологических параметров, таких как температура, давление, уровень жидкости в реакторе, скорость потока в трубопроводе и других аналоговых сигналов. Благодаря мониторингу и анализу этих параметров в режиме реального времени можно добиться точного управления процессом химического производства, обеспечив безопасность и стабильность производственного процесса, а также повышение качества продукции. Например, на основе собранных сигналов температуры и давления можно своевременно отрегулировать систему нагрева или охлаждения реактора, чтобы обеспечить проведение химической реакции в соответствующих условиях.

Энергетическая промышленность

В энергосистемах, таких как электростанции и подстанции, он используется для контроля рабочего состояния оборудования, например, генераторов, трансформаторов и распределительных устройств, а также для сбора аналоговых электрических параметров, таких как ток, напряжение и мощность. Своевременное выявление нештатных состояний оборудования является гарантией безопасной эксплуатации энергосистемы. Например, контролируя температуру масла, температуру обмоток и другие параметры трансформатора, можно обеспечить раннее предупреждение о выходе из строя оборудования, чтобы избежать перебоев в подаче электроэнергии.

Металлургическая промышленность

В металлургических производственных процессах, таких как выплавка стали и обработка цветных металлов, контролируется рабочее состояние доменных печей, конвертеров, прокатных станов и другого оборудования, а также собираются параметры моделирования, такие как температура, давление и скорость. Отрегулируйте рабочее состояние оборудования в соответствии с этими параметрами, оптимизируйте производственный процесс, повысьте эффективность производства и качество продукции. Например, в процессе прокатки стали параметры прокатного стана регулируются в режиме реального времени на основе собранных сигналов усилия прокатки и скорости, чтобы обеспечить точность размеров и качество поверхности стали.

Фармацевтическая промышленность

В процессе фармацевтического производства осуществляется мониторинг и управление температурой реактора, давлением, скоростью перемешивания, а также расходом, уровнем жидкости и другими аналоговыми параметрами розлива лекарственных средств. Обеспечить соответствие процесса производства лекарственных препаратов строгим стандартам качества и технологическим требованиям для обеспечения качества и безопасности лекарственных препаратов. Например, можно точно контролировать скорость потока при наполнении флакона лекарственным средством, чтобы гарантировать точность дозировки каждого флакона.