Продукция

-

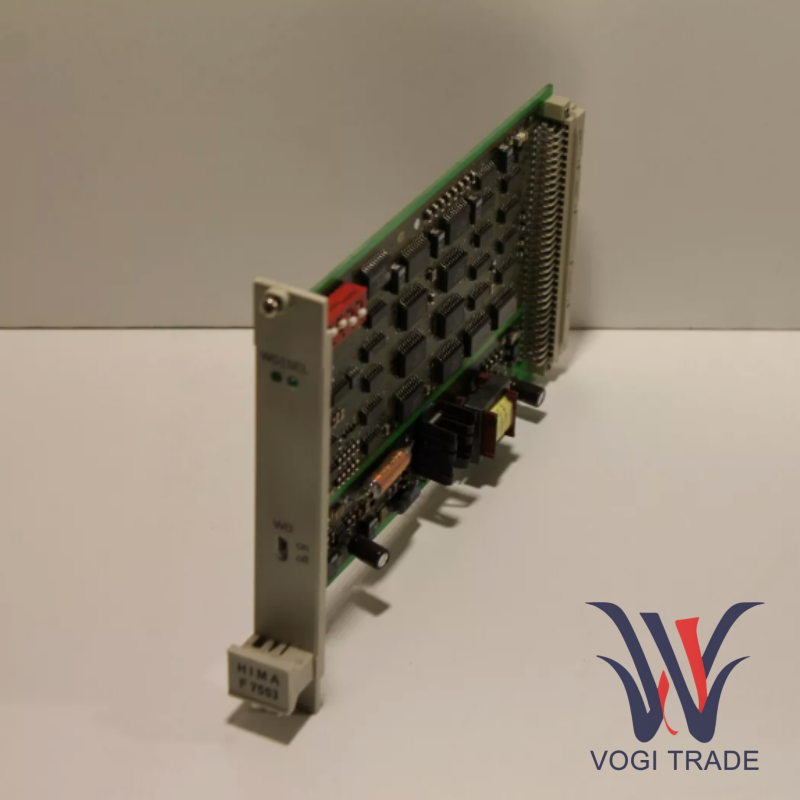

F7553 | Модуль сопряжения ПЛК HIMA

-

ABB AI895 3BSC690086R1 Модуль аналогового ввода

-

ABB UNS3020A-Z V3 HIEE205010R0003 Реле замыкания на землю

-

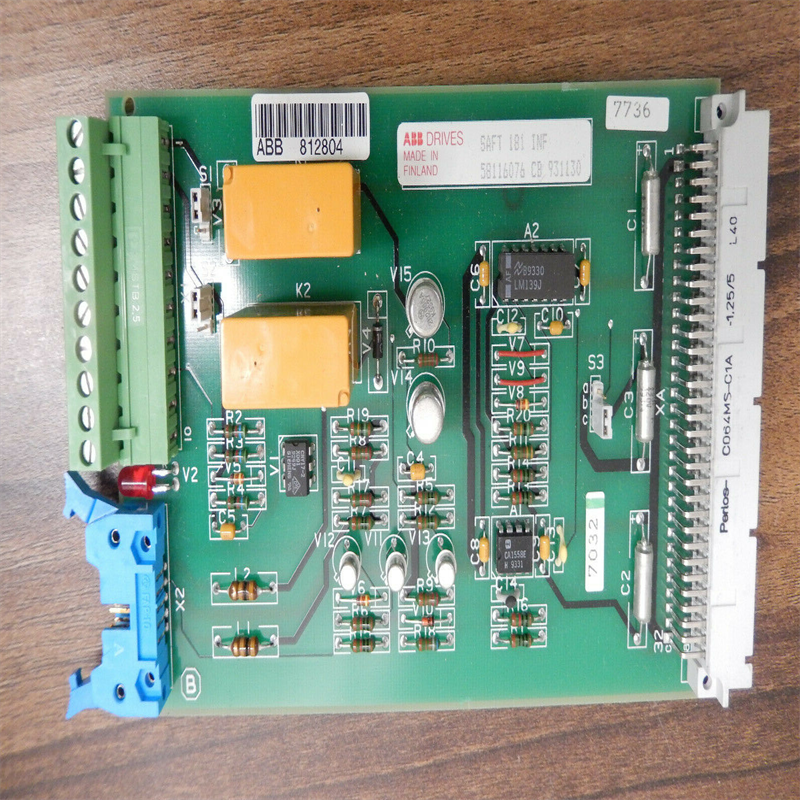

Интерфейсная плата ABB SAFT 181 INF 58116076

-

GE IS200VVIBH1C

-

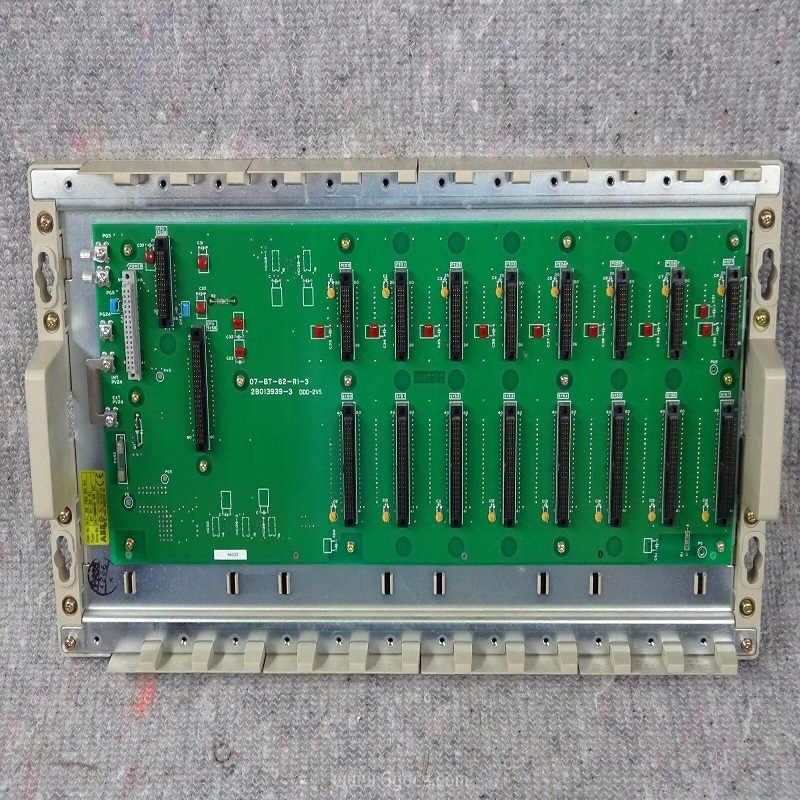

ABB 07BT62R1 GJV3074303R1

-

ABB B5LA HENF327886R0001

-

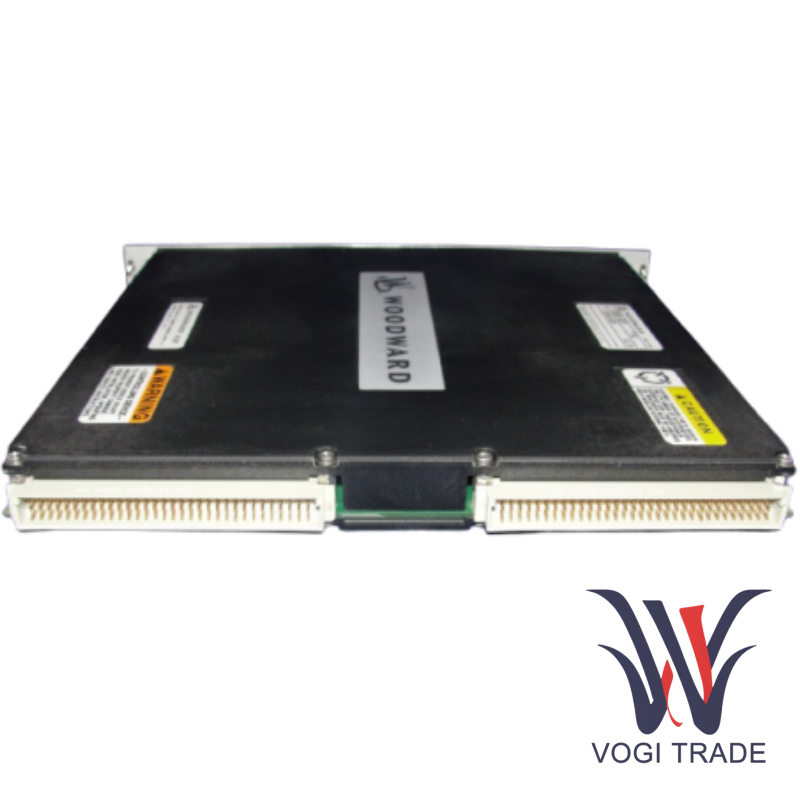

WOODWARD 5503-335 Модуль ЦП MicroNet 5200

-

ABB VED0160 GHR5220300R1 НОВАЯ ПЛАТА ПОСТУПЛЕНИЯ

-

Triconex 3664 Двойной цифровой выходной модуль

-

Honeywell 4DP7APXOA311-B Аналоговый выходной модуль DCS

-

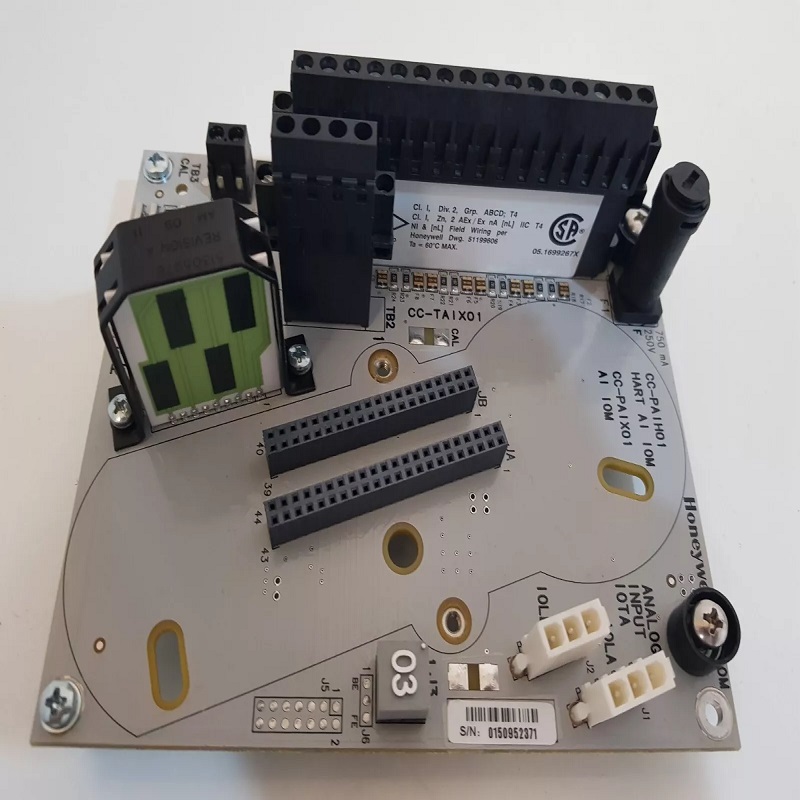

HONEYWELL CC-TAIX01 Аналоговый вход IOTA

-

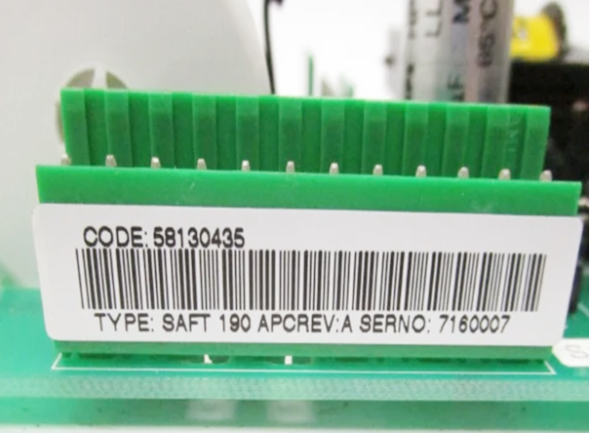

ABB SAFT 190 APC 58130435 Плата подключения питания

-

Westinghouse 1B30035H01

-

ABB 07KT97 GJR5253000R0100 PLC Центральный блок Advant Controller 31 Базовый блок

-

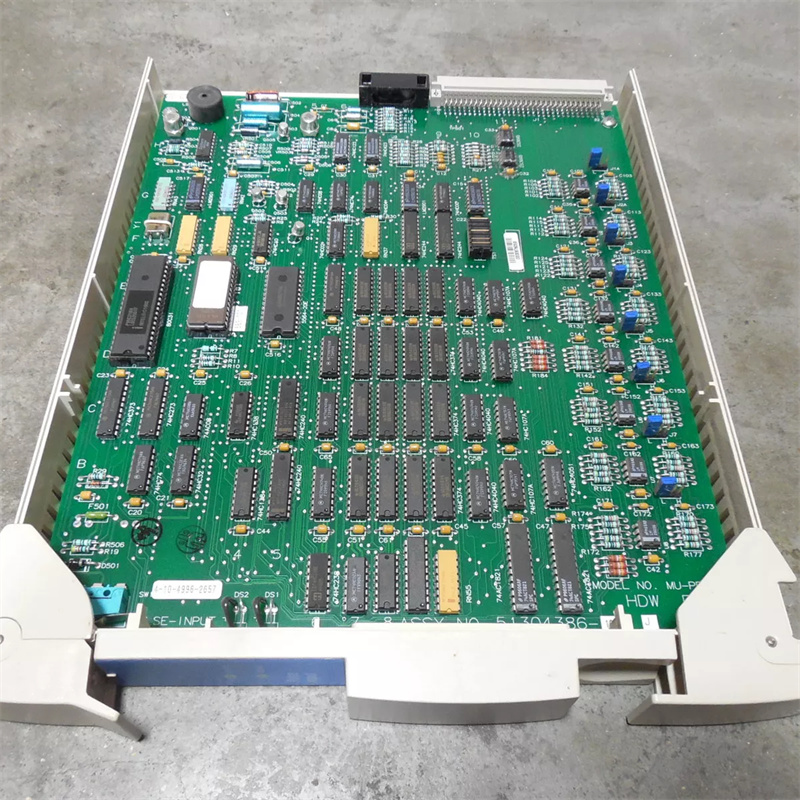

HONEYWELL 51304386-100

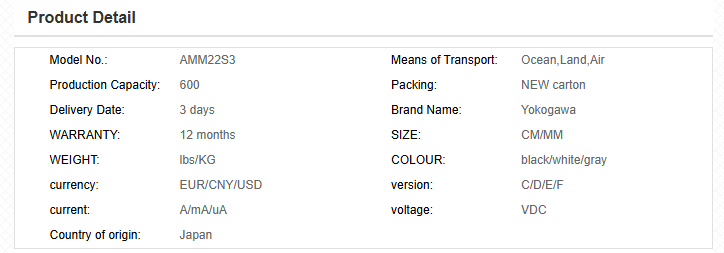

YOKOGAWA AMM22 S3 Модуль мультиплексорного ввода

Производитель: YOKOGAWA

Номер детали: AMM22

Состояние: Новое в оригинальной упаковке

Тип продукта: Eingangsmodul

Страна происхождения: Япония

Оплата: T/T, Western Union

Гарантия: 12 месяцев

НОВЫЙ И ОРИГИНАЛЬНЫЙ С ГАРАНТИЕЙ НА ОДИН ГОД

100% T/T ПЕРЕД ОТПРАВКОЙ

ТЕХНИЧЕСКАЯ ПОДДЕРЖКА

ВСЕ ТОВАРЫ В НАЛИЧИИ ПО ЛУЧШЕЙ ЦЕНЕ

Описание

маркер

обзор продукта

Yokogawa AMM22 — это высокопроизводительный модуль мультиплексорного ввода, предназначенный для управления и преобразования нескольких аналоговых входных сигналов с высокой точностью и скоростью. Идеально подходит для систем управления технологическими процессами, промышленной автоматизации и систем сбора данных. Благодаря своей гибкости и скорости AMM22 является универсальным выбором для приложений, требующих эффективной обработки сигналов. Модуль поддерживает последовательное аналого-цифровое преобразование 4 или 8 входных точек, обеспечивая быстрый и надежный сбор данных.

Технические характеристики

Скорость преобразования: 50 мкс на точку (высокоскоростной сбор данных)

Входные каналы:

4 дифференциальных сигнальных входа

8 дифференциальных входов сигнала (настраиваемые)

Диапазоны входного сигнала:

Напряжение: от 0 до 5 В, от 1 до 5 В, от -10 до 10 В, от 0 до 10 В постоянного тока

Ток: от 0 до 20 мА постоянного тока, от 4 до 20 мА постоянного тока

Мультиплексирование: последовательное аналого-цифровое преобразование 4 или 8 входных точек

Изоляция: Входные клеммы изолированы от внутренней цепи с помощью оптопар.

Настраиваемый цикл преобразования: от 50 мкс до 100 мс

Функции обработки сигнала:

масштабирование

Фильтр

Размеры: 5,0" x 1,0" x 8,0" (12,7 см x 2,5 см x 20,3 см)

Вес: 0,2 кг (6,1 унции)

характеристики

Высокоскоростной сбор данных: благодаря скорости преобразования 50 мкс на точку AMM22 обеспечивает быстрое и точное преобразование сигнала.

Гибкая конфигурация каналов: поддерживает 4 или 8 дифференциальных входов сигнала, обеспечивая адаптируемость к различным требованиям приложений.

Широкий диапазон входного сигнала: совместимость с широким диапазоном сигналов напряжения и тока, что повышает универсальность использования в различных условиях.

Изоляция сигнала: Оптопары обеспечивают изоляцию между входными клеммами и внутренней цепью, защищая от электрических помех и гарантируя надежную работу.

Настраиваемые циклы преобразования: пользователи могут выбирать циклы преобразования от 50 мкс до 100 мс для оптимизации производительности в соответствии с конкретными требованиями.

Расширенная обработка сигнала: функции масштабирования и фильтрации для улучшения качества сигнала и точности измерений.

Компактная конструкция: малый форм-фактор упрощает установку и сокращает требования к пространству на панелях управления.

Надежная работа: разработан для сложных промышленных применений, обеспечивает непрерывную и надежную работу в сложных условиях.

Вот некоторые примеры применения модулей YOKOGAWA AMM22 в промышленной автоматизации:

Мониторинг и контроль температуры химического реактора

Предыстория проекта: В химическом производстве контроль температуры реакторов имеет решающее значение и напрямую влияет на качество продукции и безопасность производства.

Применение: Используйте модуль мультиплексора ввода термопары AMM22T для подключения нескольких датчиков термопары к реактору для сбора сигналов температуры в различных точках реактора в режиме реального времени. AMM22T усиливает, преобразует и мультиплексирует эти сигналы и передает их в систему управления. Система управления регулирует нагревательное или охлаждающее устройство реактора посредством алгоритма управления в соответствии с полученными данными о температуре, гарантируя, что температура в реакторе остается в пределах заданного диапазона значений.

Эффект применения: реализует точное измерение и контроль температуры реактора в реальном времени с точностью регулирования температуры ±1°C, эффективно улучшая стабильность и постоянство продукта, уменьшая проблемы с качеством продукта, вызванные колебаниями температуры, а также уменьшая рабочую нагрузку и ошибки ручного контроля.

Система контроля температуры нагревательной печи на сталеплавильном заводе

Предыстория проекта: Нагревательная печь сталеплавильного завода должна нагревать стальную заготовку до подходящей температуры для последующей прокатки и других процессов, что предъявляет чрезвычайно высокие требования к контролю и мониторингу температуры.

Метод применения: Используйте модуль мультиплексора входного сигнала mV типа 16-точечного разъема AMM22C. Его 16 входных каналов могут быть подключены к датчикам температуры в различных частях нагревательной печи для сбора температурных сигналов. AMM22C передает сигнал в систему ПЛК или РСУ, и оператор может в режиме реального времени просматривать температурные условия в каждой точке нагревательной печи через систему мониторинга.

Эффект применения: Оператор может своевременно отслеживать распределение температуры в нагревательной печи, вовремя обнаруживать аномальные точки температуры и заранее выполнять техническое обслуживание и регулировки, что позволяет избежать проблем с качеством заготовки, вызванных локальным перегревом или неравномерной температурой, улучшить качество прокатки стали и продлить срок службы нагревательной печи.

Контроль температуры и влажности на линии нанесения покрытий в цехах автомобилестроения

Предыстория проекта: В процессе покраски автомобиля температура и влажность оказывают существенное влияние на скорость высыхания и адгезию краски, что напрямую связано с качеством покраски автомобиля.

Применение: Используйте модуль мультиплексора входных сигналов мВ AMM22M для сбора сигналов уровня мВ, выдаваемых датчиками температуры и влажности, а также для централизованной обработки и передачи сигналов нескольких датчиков. Благодаря взаимодействию с системой управления и программным обеспечением для мониторинга можно осуществлять мониторинг и регулирование температуры и влажности в реальном времени на различных участках линии по производству покрытий.

Эффект от применения: Температура и влажность в окрасочном цехе поддерживаются в соответствующем диапазоне, отклонение температуры контролируется на уровне ±2℃, а отклонение влажности контролируется на уровне ±5% относительной влажности, что улучшает качество и внешний вид покраски автомобиля, снижает дефекты покраски, вызванные факторами окружающей среды, такими как подтекание краски, эффект апельсиновой корки и т. д., снижает скорость повторной покраски и повышает эффективность производства.

.jpg)