Продукция

-

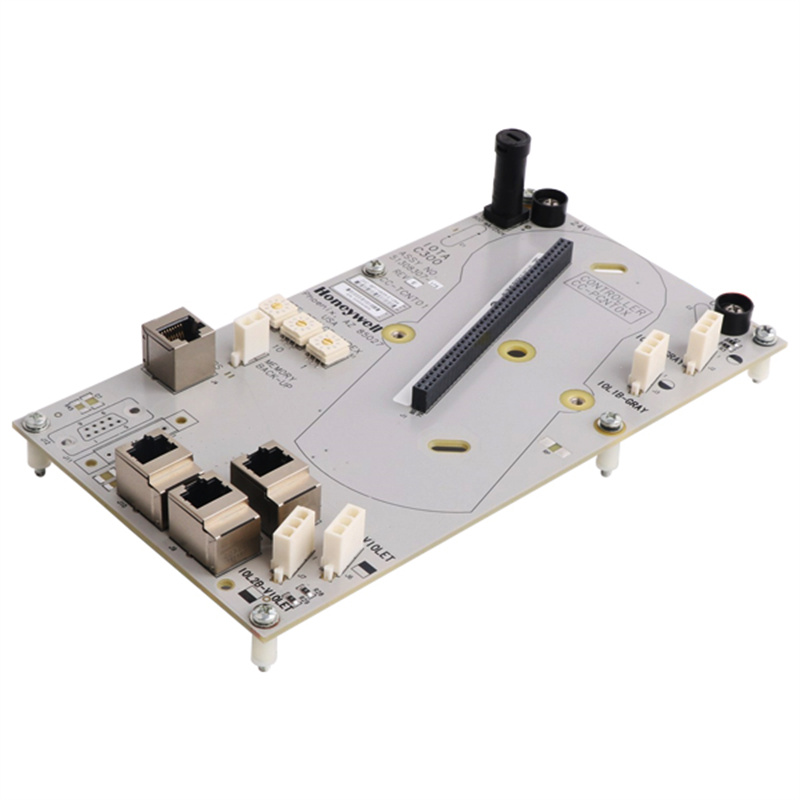

HONEYWELL 8C-TAIXA1 51307127-175

-

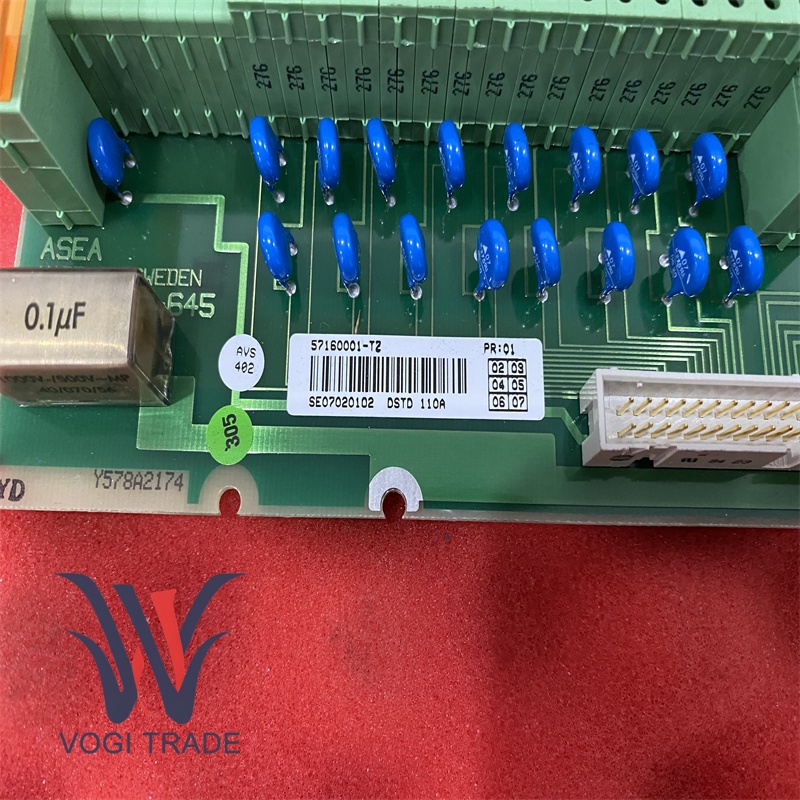

GE IC670ALG630 Модуль ввода термопары полевого управления

-

GE IS200ERIOH1AAA

-

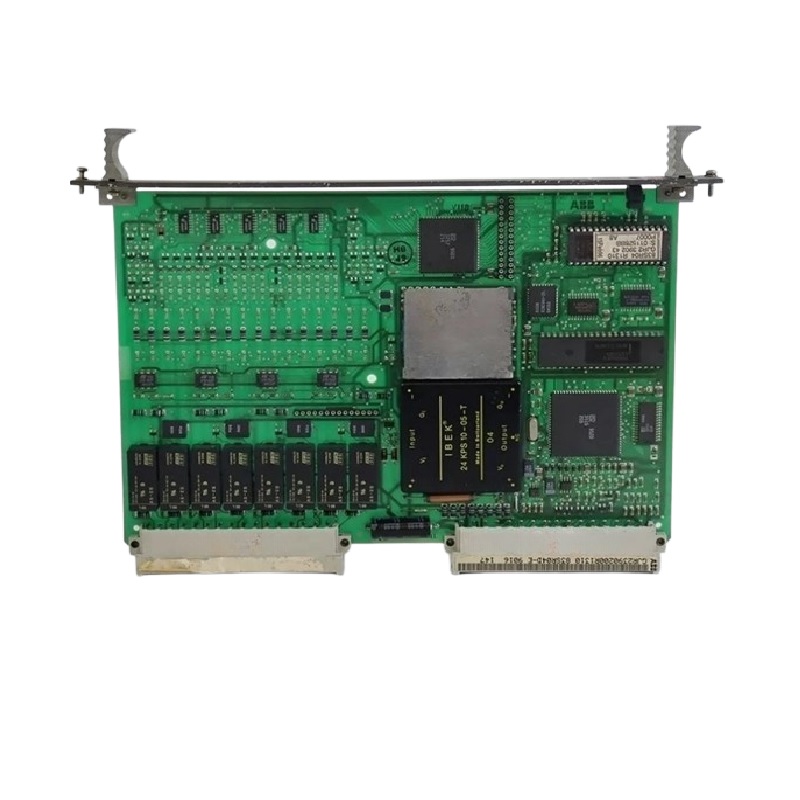

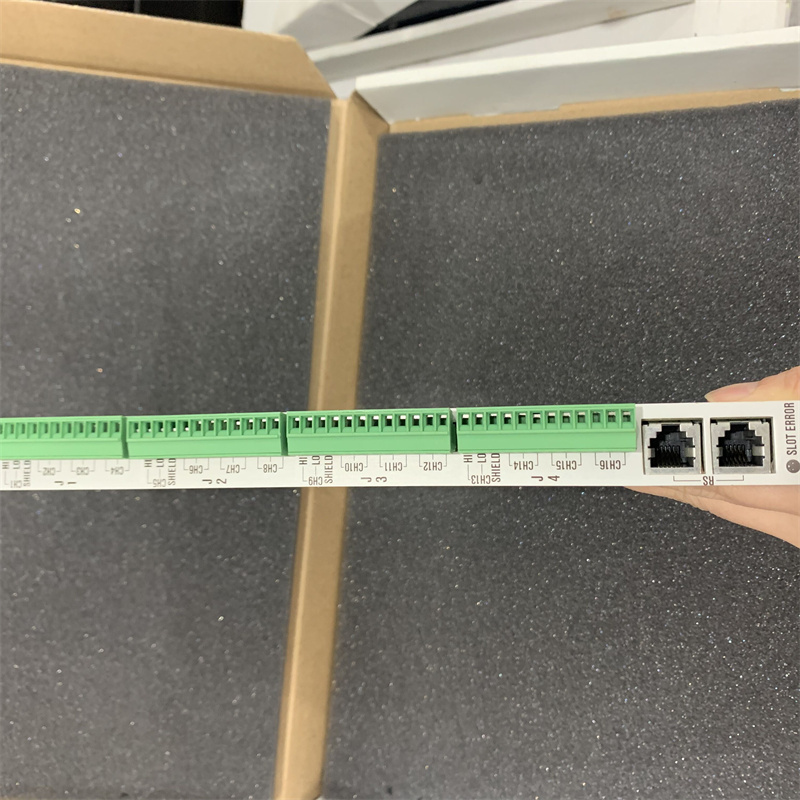

ABB 086339-001

-

YOKOGAWA SDV144-S13 Цифровой входной модуль

-

VIBRO IQS900 204-900-000-011 A1-B21-C1-H05-I0

-

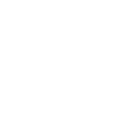

ABB DSTD110A 57160001-TZ Соединительный блок для цифровых

-

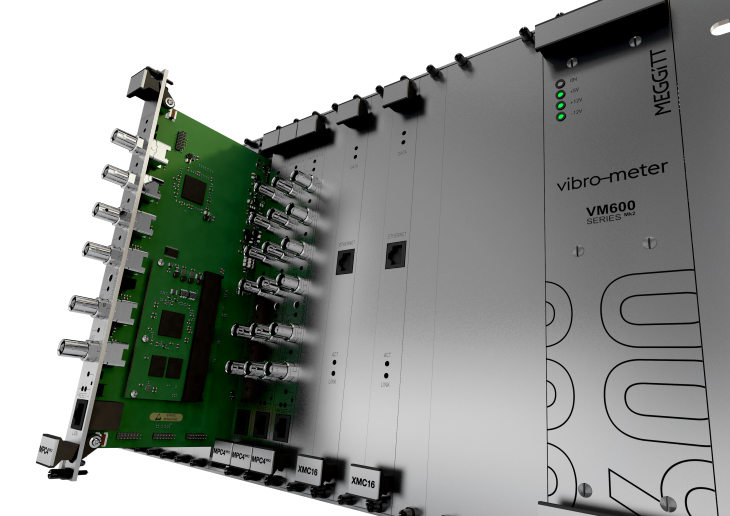

VIBRO-METER IOC16T 200-565-000-013 карта ввода/вывода

-

YOKOGAWA ALR121-S53 Модули последовательной связи

-

EMERSON KJ3001X1-BJ1 Модуль цифрового вывода

-

VIBRO RPS6U 200-582-200-021 24V DC

-

HONEYWELL MU-TAIH12 51304337-100

-

Плата резервного источника питания 110/230 В переменного тока ABB SB510 3BSE000860R1

-

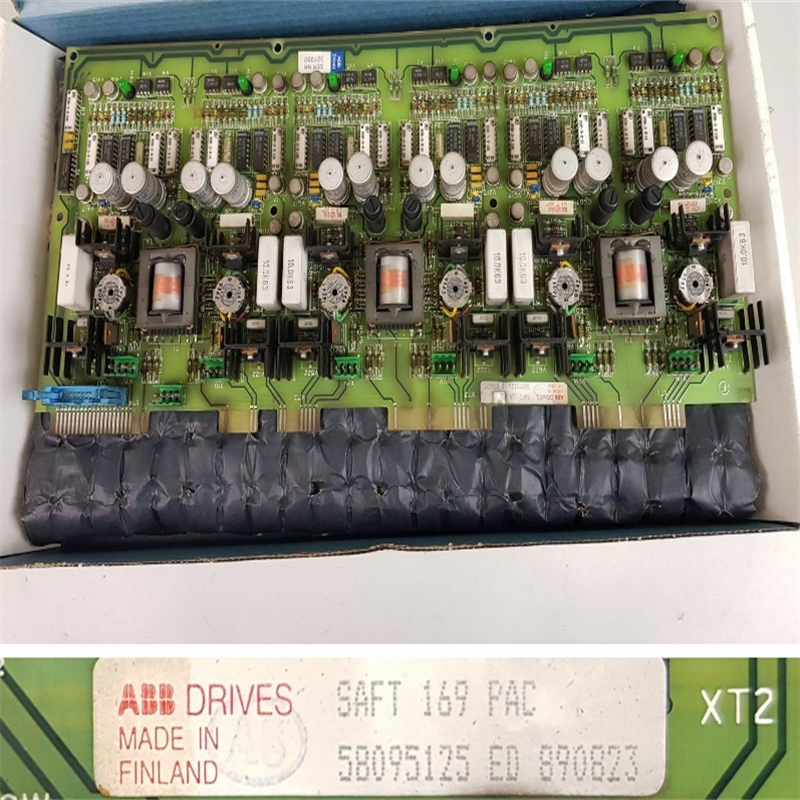

ABB SAFT 169 PAC 58095125 ПЛАТА УСИЛИТЕЛЯ ИМПУЛЬСА

-

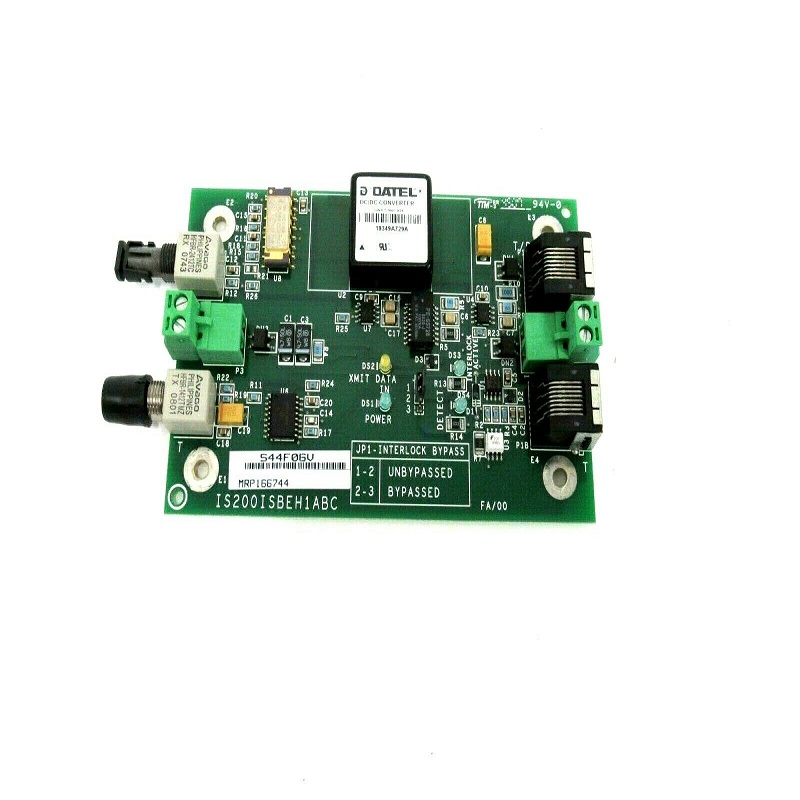

GE IS200ISBEH1ABC

-

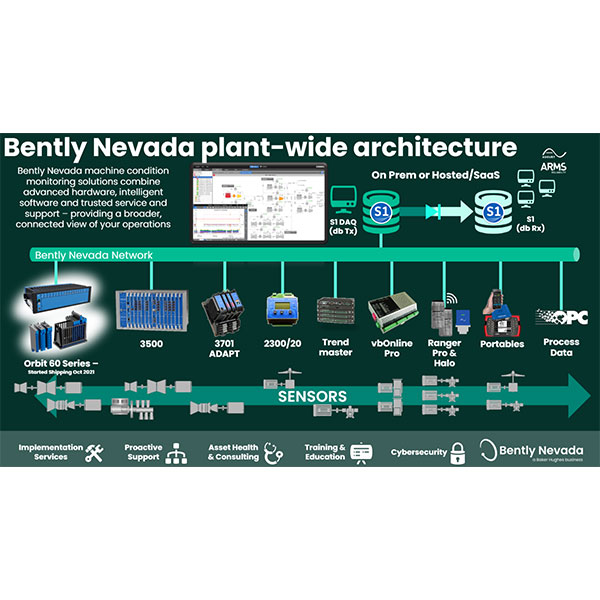

BENTLY NEVADA 330190-040-01-00

SCHNEIDER 140CPU31110 Модикон Квант

Бренд: SCHNEIDER

Номер товара: 140CPU31110

гарантия: 1 год

Состояние: новое

Время выполнения: в наличии

Описание: Modicon Quantum

Оплата: T/T

Порт доставки: Шэньчжэнь

Процессор Unity, платформа автоматизации Modicon Quantum, Modbus Plus, 548 КБ ОЗУ, 66 МГц

Описание

маркер

Ниже приведено соответствующее описание продукта SCHNEIDER 140CPU31110.

SCHNEIDER 140CPU31110

Параметры продукта

Производительность процессора

Тип ЦП: использует высокопроизводительный микропроцессор с быстрой обработкой данных и вычислительными возможностями, который может удовлетворить требования реального времени различных сценариев промышленного управления.

Время выполнения инструкции: Время выполнения типичной инструкции битовой операции может достигать микросекунд, например, менее 1 мкс, а время выполнения инструкции словесной операции составляет около нескольких микросекунд, что позволяет быстро обрабатывать сложные логические и арифметические операции.

Объем памяти

Память программ: имеет 4 КБ памяти программ, в которой можно хранить программы управления, написанные пользователями. Для некоторых небольших и средних проектов по автоматическому управлению он может удовлетворить потребности в хранении программ обычного логического управления, последовательного управления и т. д.

Память данных: Память данных имеет объем 2 КБ и используется для хранения различных данных в процессе работы, таких как состояние ввода и вывода, промежуточные переменные, значения счетчиков и таймеров и т. д.

Мощность обработки ввода-вывода

Поддержка локального ввода/вывода: Определенное количество локальных модулей ввода и вывода может быть напрямую подключено, обычно поддерживая до 16 цифровых входов и 16 цифровых выходов. Аналоговые модули ввода и вывода также могут быть подключены, но количество каналов относительно ограничено, что может удовлетворить требования к точкам ввода/вывода управления промышленным оборудованием общего масштаба.

Интерфейс связи

Последовательная связь: оснащен последовательным интерфейсом связи RS-232, поддерживающим протокол Modbus RTU, который может использоваться для передачи данных и связи с другими устройствами с функцией последовательной связи, например, для подключения к удаленным терминалам, датчикам, исполнительным механизмам и т. д.

Требования к питанию

Рабочий источник питания: Рабочий источник питания имеет напряжение 24 В постоянного тока, что допускает определенный диапазон колебаний напряжения, обычно от 20,4 до 28,8 В постоянного тока, для адаптации к нестабильному электроснабжению, которое может иметь место на промышленных объектах.

Потребляемая мощность: Потребляемая мощность низкая, около 5 Вт, что помогает снизить потребление энергии и эксплуатационные расходы.

Рабочая среда

Диапазон температур: Диапазон рабочих температур составляет от 0 до 55°C, что позволяет стабильно работать в условиях наиболее распространенных промышленных температурных условий окружающей среды.

Диапазон влажности: диапазон относительной влажности составляет 5–95 % (без конденсации), что позволяет адаптировать его к различным условиям влажности, однако следует избегать конденсации, чтобы не повредить устройство.

Физические свойства

Размер: Он имеет относительно компактные размеры — около 130 мм в длину, 90 мм в ширину и 110 мм в высоту, что позволяет легко установить его в шкафу управления с ограниченным пространством.

Вес: Он легкий, около 0,5 кг, его легко переносить и устанавливать.

Страна-производитель

Schneider Electric — французская компания. Продукт 140CPU31110, скорее всего, производится во Франции, но из-за его глобальной производственной схемы он может также производиться в других странах, имеющих производственные базы, например, в Китае, Мексике и т. д.

Технические характеристики

Высокая надежность

Он использует промышленные компоненты и производственные процессы, проходит строгий контроль качества и тестирование, имеет хорошие возможности защиты от помех, такие как защита от электромагнитных помех, защита от вибрации и ударов. Он может стабильно работать в суровых промышленных условиях, снижать вероятность отказа и обеспечивать непрерывность промышленного производства.

Недорогое решение

Для некоторых небольших и средних проектов автоматизации с менее сложными требованиями к управлению и меньшим количеством точек ввода-вывода этот ПЛК обеспечивает экономичное решение и снижает общую стоимость проекта.

Легко программировать и использовать

Поддерживает использование профессионального программного обеспечения Schneider, такого как Unity Pro. Программное обеспечение обеспечивает интуитивно понятный графический интерфейс программирования и поддерживает несколько языков программирования, таких как релейная диаграмма (LD), функциональная блок-схема (FBD) и т. д. Даже инженеры без глубокого опыта программирования могут быстро приступить к написанию и отладке программ.

Функции

Функция логического управления

Он может реализовывать различные базовые задачи логического управления, такие как логические операции И, ИЛИ, НЕ, а также управление последовательностью, управление синхронизацией, управление подсчетом и т. д. Его можно использовать для управления оборудованием на промышленной производственной линии для запуска, остановки, работы и других операций в соответствии с заранее определенной логической последовательностью.

Функции обработки данных

Собранные входные данные можно легко обрабатывать и анализировать, например, преобразовывая и сравнивая аналоговые данные, поступающие с датчика, и выдавая соответствующие сигналы управления в соответствии с результатами обработки для реализации автоматического управления производственным процессом.

Функция коммуникации

Передача данных и обмен данными с другими устройствами могут осуществляться через последовательный интерфейс связи RS-232 и протокол Modbus RTU. Он может загружать собранные данные на главный компьютер для мониторинга и управления, а также может получать инструкции управления от главного компьютера для реализации функций удаленного управления и мониторинга.

Как работать

Программирование операций

Используйте программное обеспечение Schneider (например, Unity Pro) для написания управляющей программы на компьютере. Программное обеспечение предоставляет богатый набор инструментов программирования и библиотек инструкций, а пользователи могут выбирать соответствующие языки программирования и инструкции для создания программ управления в соответствии с требованиями управления. После завершения записи загрузите программу в ПЛК через кабель для программирования.

Отладочные операции

Онлайн-отладка в программном обеспечении позволяет отслеживать рабочее состояние ПЛК, значения переменных и другую информацию в режиме реального времени. Устанавливая точки останова, пошаговое выполнение и другие функции отладки, можно отлаживать и оптимизировать программу шаг за шагом, чтобы гарантировать правильность и стабильность работы программы.

Удаленная работа

С помощью последовательного интерфейса связи и протокола Modbus RTU можно осуществлять удаленную связь с главным компьютером. Операторы могут использовать программное обеспечение хоста на удаленном компьютере для загрузки, скачивания программ, установки параметров и мониторинга рабочего состояния ПЛК, тем самым повышая эффективность и удобство работы.

Замечания по установке

Среда установки

Выберите сухое, хорошо проветриваемое место для установки без едких газов и пыли, избегайте установки в местах, подверженных воздействию прямых солнечных лучей, высокой температуры, влажности или сильной вибрации.

Место установки должно находиться вдали от крупных двигателей, трансформаторов и другого оборудования, создающего сильные электромагнитные помехи, чтобы снизить их влияние на нормальную работу ПЛК.

Механический монтаж

В соответствии с требованиями руководства по эксплуатации используйте соответствующие монтажные инструменты и методы для надежной установки ПЛК на шкафу управления или монтажной пластине и убедитесь, что установка выполнена устойчиво и вертикально.

Обратите внимание на расстояние между ПЛК и другими устройствами, чтобы обеспечить достаточное рассеивание тепла и рабочее пространство. Обычно рекомендуется оставлять не менее 50 мм пространства вокруг них.

Электрические соединения

Правильно подключите источник питания, обратите внимание на полярность и диапазон напряжения источника питания, используйте кабель питания, отвечающий требованиям, и убедитесь, что соединение надежно.

Подключите сигнальные провода и провода питания модуля ввода-вывода правильно в соответствии со схемой подключения, убедитесь в надежности соединения и хорошем контакте, избегайте таких проблем, как ослабление соединений и короткое замыкание. Для подключения последовательного интерфейса связи используйте экранированный кабель и выполните качественное заземление, чтобы улучшить стабильность и помехозащищенность связи.

Для обеспечения безопасности и помехозащищенности системы ПЛК должен быть надежно заземлен. Сопротивление заземления должно соответствовать требованиям соответствующих стандартов. Как правило, сопротивление заземления должно быть менее 4 Ом.

Последующее обслуживание

Ежедневный осмотр

Регулярно проверяйте рабочее состояние ПЛК, следите за показаниями индикаторной лампы и проверяйте, нет ли у оборудования аномального нагрева, запаха и т. д. Если световой индикатор неисправен или наблюдаются другие ненормальные условия, их следует своевременно проверить и устранить.

Проверьте, не повреждены ли и не ослаблены ли соединительные кабели, чтобы убедиться в надежности электрического соединения.

Чистка и обслуживание

Регулярно очищайте корпус ПЛК и отверстия для отвода тепла от пыли, чтобы оборудование хорошо рассеивало тепло. Корпус можно аккуратно протереть чистой мягкой тканью, но избегайте использования абразивных чистящих средств.

Программа резервного копирования

Регулярно создавайте резервные копии программы управления и данных в ПЛК, чтобы предотвратить потерю или повреждение программы из-за непредвиденных ситуаций (например, сбоя оборудования, ошибки программного обеспечения и т. д.). Резервные файлы должны храниться надлежащим образом, чтобы их можно было восстановить при необходимости.

Поиск неисправностей

При возникновении неисправности сделайте предварительное заключение на основе индикатора неисправности и диагностической информации, а затем выявите и устраните неисправность в соответствии с инструкциями в руководстве по техническому обслуживанию. Если вы не можете решить проблему самостоятельно, вам следует своевременно связаться со службой технической поддержки Schneider и предоставить подробную информацию о неисправности, чтобы проблема была решена как можно скорее.

Рабочий режим

Режим работы (RUN)

В этом режиме ПЛК выполняет программу управления, написанную пользователем, собирает входные сигналы в режиме реального времени, выполняет логические операции и обработку данных, а также выдает управляющие сигналы для осуществления автоматизированного управления процессом промышленного производства. Это наиболее часто используемый режим работы ПЛК, обеспечивающий нормальную работу промышленного производства.

Режим программирования (PROG)

Используется для написания, редактирования и отладки программ ПЛК. В режиме программирования ПЛК прекращает выполнение программы управления, и пользователь может безопасно изменять и тестировать программу, не влияя на реальный производственный процесс.

Режим монитора (МОНИТОР)

Позволяет пользователям отслеживать выполнение программы, значения переменных и другую информацию в режиме реального времени, не останавливая работу ПЛК. Операторы могут просматривать рабочее состояние ПЛК с помощью программного обеспечения, своевременно выявлять проблемы и вносить коррективы, что облегчает мониторинг и анализ рабочего состояния системы.

Области применения

Малая промышленная автоматическая производственная линия

Подходит для некоторых небольших промышленных производственных линий, таких как производственные линии в мелкой механической обработке, упаковочной, пищевой промышленности и других отраслях. Он может выполнять простое логическое управление и управление последовательностью работы оборудования на производственной линии, чтобы реализовать автоматическую работу оборудования и повысить эффективность производства и качество продукции.

Простое управление процессом

Он используется в некоторых ситуациях управления технологическими процессами с относительно простыми требованиями к управлению, например, в системах контроля небольших температур, контроля уровня жидкости и других системах. Собирая данные датчиков, выдавая сигналы управления в соответствии с заданными стратегиями управления, регулируя действия исполнительных механизмов и достигая стабильного управления параметрами процесса.

Независимое управление устройством

Его можно использовать для управления некоторым независимым промышленным оборудованием, таким как небольшие вентиляторы, водяные насосы, конвейерные ленты и т. д. Реализовать функции управления пуском, остановкой, регулированием скорости и т.д. этих устройств для обеспечения нормальной работы оборудования.